致敬天河应用创新发展—“天河一号”助力汽车及零部件产品开发

导读:

汽车工业是综合性的组装工业,一辆汽车由千万种零、部件组成,每一个汽车主机厂都有大量的相关配件厂,所以汽车工业和许多制造业有密切的联系。同时,汽车工业也是高度技术密集型的工业,集中着许多科学领域里的新材料、新工艺、创新设计、创新科技。

在车辆的研发体系中,处处离不开仿真计算。宝马、大众、通用等国际主流汽车厂商全都建有自己的超算平台,其整车研发过程中80%的工作都要通过计算机仿真设计来完成,由此极大地降低了产品的研发投入。同时,全方位的模拟直接提升了产品的技术附加值,并且缩短了产品的研发周期。

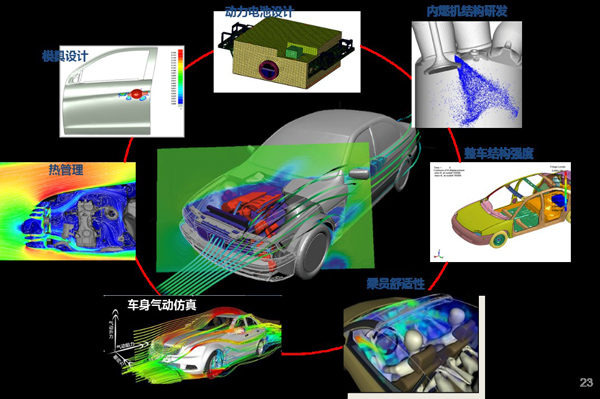

国家超级计算天津中心基于高性能计算与大数据、云计算等信息技术相融合的基础支撑环境,构建了集高性能计算与可视化分析处理于一体的产品研发公共服务平台,针对汽车整车及其关键零部件开发、汽车生产工艺的优化开展不同力学分析模拟,可满足不同类型研发工作,提高应用体验、提升研发设计能力,进一步缩短产品研发周期,提升研发质量。

成果信息:

基于该产品研发公共服务平台,天津超算中心与天津一汽、中国汽车技术研究院、福田汽车、力神电池、麦格纳、安捷励、敏实集团、立中集团等汽车及零部件厂商、科研机构都建立了长期合作关系,助力多款国产车型提前上市与改型升级。

该平台服务于整车气动性分析、整车碰撞与行人保护分析,内燃机、制动器、电机、油箱、动力电池等关键零部件开发,冲压、焊接、铸造等工艺优化分析等。

典型案例:

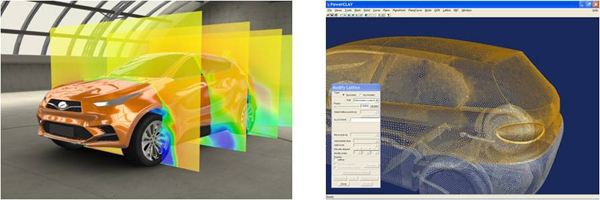

近几年,在整体汽车市场结构性变化的影响下以及新标准法规、新技术的不断发展下,对中国第一汽车股份有限公司天津技术开发分公司确定未来产品发展方向,提出了更高的要求,同时要求能够快速推出符合市场需求的产品。为加速产品研发进程,借助天河平台,先后完成了骏派D60、骏派A50的气动性以及结构优化方案,使得整车研发周期缩短到原来的1/8,在确保产品质量的前提下大大缩短了项目研发时间,同时减少了实车试验的次数。在平台上开展了两款车型共500多个外气动性能优化方案的计算,优化后两款车型风阻系数分别下降了15%、11.2%,降低了车辆油耗,大大提升了车辆品质及竞争力。两款车型已累计实现近10万量的销售额,销售额达18个亿,同时节省企业软硬件投入、研发技术人员投入和运维经费超过700万元。

天津一汽应用成果